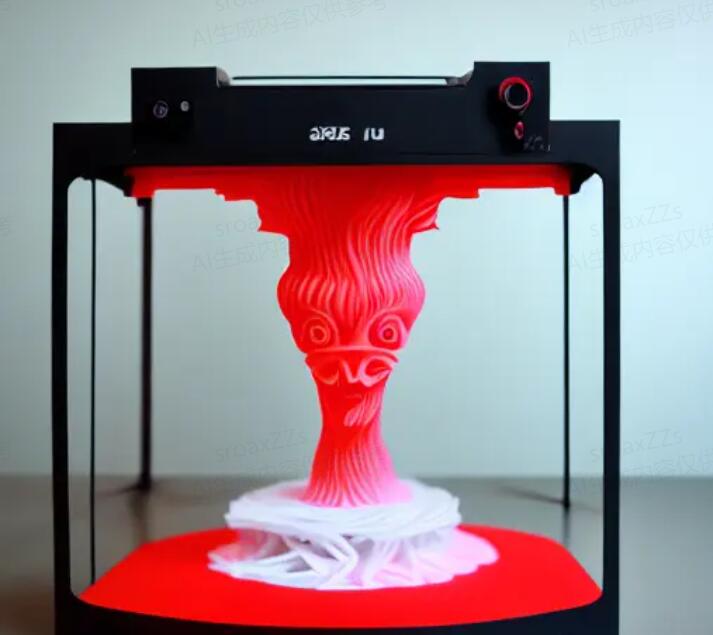

三维打印成型技术是由美国麻省理工学院(MIT)于1993年开发的一种3D打印技术,它的工作原理很像传统的二维喷墨打印机。它首先将粉末材料(如石膏、陶瓷、金属等)通过水平压辊平铺在打印平台上,然后用喷头喷出带有颜色的胶水(粘结剂),选择性地将粉末粘结为实体。然后打印平台下降一个层厚,再铺上一层粉末,重复上述过程,直到整个模型粘结完毕。最后,去除未粘结的粉末,吹净模型表面,并用透明胶水浸泡增强强度。

三维打印成型技术有以下几个优势:

成型速度快,价格相对低廉。因为粉末通过粘结剂结合,而不是通过高温烧结或熔化,所以不需要保护气氛或高能激光器等设备。

可实现全彩色3D打印。因为喷头可以混合不同颜色的胶水,并根据数字模型文件进行选择性喷射,所以可以完美地体现设计师在色彩上的设计意图。

打印过程无需支撑材料。因为未粘结的粉末可以起到支撑作用,所以不需要额外添加支撑材料来支撑悬空部分,也就免除了去除支撑的过程和成本。

可实现大型件的打印。因为打印平台可以水平移动,并且可以使用多个喷头同时工作,所以可以扩大打印范围和提高效率。目前最大可打印4米的物品。

当然,三维打印成型技术也有一些劣势:

产品力学性能差。因为产品是由粉末和胶水组成的,并没有完全熔合或烧结,所以强度、韧性相对较低,通常只能做样品展示或非功能性试验。

需要后处理。因为产品表面会有残留的粉末和胶水,并且强度不够高,所以需要进行清理、浸泡、抛光等后处理步骤,以提高产品质量和耐用性。

三维打印成型技术目前主要应用于以下领域:

外观样件、装配原型。因为可以实现全彩色打印,所以可以用来制作外观逼真的样件或模型,用于展示、演示、沟通或验证设计方案。

某些条件下可生产毛坯零件。如果使用金属粉末或陶瓷粉末等材料,并且在后期进行高温烧结或渗入金属液等处理,可以得到具有一定性能的零件,用于工业生产或实验研究。

铸造模样打印。因为可以打印出复杂的几何形状,并且材料易于去除,所以可以用来制作铸造用的模具或模型,用于铸造金属或塑料等物品。

直接打印砂型、砂芯。因为可以打印出大尺寸的物品,并且材料耐高温,所以可以用来制作砂型或砂芯,用于铸造大型的金属零件。

三维打印成型技术是一种让你的想象变成现实的创造性技术,它可以让你快速、便捷、低成本地制作出各种各样的物品,无论是为了展示、验证、测试还是生产。