在“工业传感器技术4.0” 手册中,VDMA整合了商业实践工具。这个指南的目的是以较低的成本的传感器,以显示用户和传感器系统的制造商杠杆和方法。相应编译的关键问题和工具箱支持这 点。从VDMA论坛行业指南已与4.0的合作开发是WBK生产技术研究所在技术的卡尔斯鲁厄理工学院(KIT)和项目支持VDMA行业工作组,由13个 的传感器制造商和用户。

使用传感器确定滚珠丝杠传动的润滑要求

该指南的主要发起人之 是来自wbk的JürgenFleischer教授。“传感器是数字和现实 之间的联系,因此是工业4.0实施中 重要的元素之 。没有合适的传感器,所有用于数据解释的高 系统都是盲目的,“Fleischer说。

基于KIT的项目示例,他描述了可以使用传感器技术捕获哪些数据并进行有利的进 步处理:“在机床的驱动组件中,可以获取数据以监控其状况并优化操作。例如,使用滚珠丝杠(KGT),可以检测KGT螺母上的轴向力和摩擦力矩。通过与润滑剂摩擦行为的模型比较,然后可以确定润滑部件需求。由于这种自适应润滑,在KIT测试中可以显着延长滚珠丝杠的使用寿命。“

通过检测固体噪声,可以监控不同的驱动部件,例如滚珠丝杠。“这些信号在部件的使用寿命期间发生变化,因此可以得出有关磨损状态的结论。目标是预测性,基于状态的维护,也称为预测性维护。“在EMO中,wbk将展示摄像系统与机器学习算法的组合,这使得可以监控滚珠丝杠传动的磨损状态。

软件有助于分析不同的数据

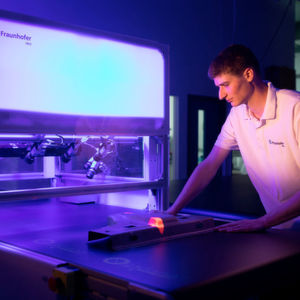

然而,实施用于分析传感器数据的算法和确定适合于自动评估的质量相关特性通常需要大量的时间。在弗劳恩霍夫研究所为机床和成形技术IWU在开姆尼茨开发的软件Xeidana,为用户提供了 个解决方案包现已推出,可涵盖从数据采集到自动质量控制任务。

除其他外,科学 们记录了组件的质量决定特征。该软件能够基于光学传感器(例如多相机系统)可靠且实时地检测表面缺陷。在进 步的步骤中,计划将该数据反馈给生产系统,以便例如在过程参数失控的情况下及时抵消。在IWU中获取实时传感器数据的其他示例是在成型机的工具中捕获的力,例如压力,冲压力和切削力。

正确解释捕获的传感器数据

是否需要实时记录传感器数据,决定具体应用。“你必须提出需要实时性的问题。然后是数据如何同步的问题。但是,对于足够的过程描述而言,采样率是必要的也很重要“,医学博士解释说。罗森道Consenses GmbH董事总经理J?rgStahlmann。该公司提供工业测量技术和数字化解决方案。合适的传感器的使用和开发以及数据的解释是Consenses的核心竞争力之 。“我们使用3D Step模型来了解客户的设计。这对于能够正确分类感觉数据是必要的,例如预期的力和温度流量或运动学。理解这些关系对于能够完全解释传感器数据非常重要,“Stahlmann描述了Consenses的 个程序。

Fleischer强调:“由于模拟组件,组件和机器,我们可以扩大我们对生产工厂机械效应的理解。我们利用这些知识有选择地连接传感器并有效地解释捕获的数据。“

并非每个应用程序都需要实时捕获

斯塔尔曼解释了实时话题。“无论如何,假设标签具有实时数据是错误的,那么将实现 佳质量。实时数据通常由 初收集它的控制器提供,以控制机器的某些操作。“这个目标有时无法满足实际传感器数据的要求。因此,在从该数据得出影响深远的分析或决策之前,在特定情况下理解哪个信号是如何信息是很重要的。

例如,Fleischer解释了实时采集何时是多余的:“对于基于状态的维护,不需要对记录数据的快速响应。在数据采集后几小时也允许提供数据分析的结果。然而,通常使用其信号非常动态地改变的传感器,例如结构声音信号。记录这样的信号需要高采样率和非常快速的实时数据采集。然而,捕获的数据然后可以存储在缓冲器中以便稍后评估它。在这种情况下,评估也可以外包给功能强大的服务器。

博士 IWU成形机组部经理ThomasP??ler补充说:“所有经济上不合理的东西都不需要实时。例如,在较长时间内进行趋势分析的情况下,不需要实时记录。并非所有数据都必须保留,但只生成和存档单个参数。虽然输出或能量数据等生产参数是实时的,但它们不需要实时可用。在能源数据的情况下,在某些情况下,例如,每15分钟取 个值就足够了。此外,收集高 管理层所需的实时数据毫无意义,例如生产绩效指标,例如工厂生产多少部分品种。

在其立场文件Industriearbeitsplatz 2025中,科学生产技术协会(WGP)也处理了有意义和适当的自动化问题。它指出:“经济价值创造过程的设计应该通过利用所有技术可能性来实现。这意味着 高 别的自动化并不总是必要或有用的。“

实时数据收集有助于防止损坏

有 点是肯定的:在实时传感器数据都在必要时涉及到机床或工件或工艺的稳定性的保护。P??ler说:“不可缺少的是实时跟踪,可以防止如果仅在他们的帮助硬件或工件损坏。这适用于,例如,例如刀具破损或上的部件,例如轴承或框架组件过大的应力。为了避免从 开始就委员会以及作为与适当的传感器原料是有道理的特点,实时检测“。

Fleischer引用了另 个实时捕获示例:“实时检测生产过程中的异常可以帮助预防或限制损害。例如,设置机床时或NC程序中的错误会导致碰撞。如果足够快地检测到它们,机器就可以停止并减少材料损坏。“

链接传感器数据提供有意义的状态参

例如,IWU科学 实时监控成型压力机的力,距离和应变。但是,这些数据不像往常 样单独评估。除此之外,它们还被用于基于软件的分析模块Smart Stamp。在这里,数据融合在 起并进行分析。印刷机是否在正常范围内工作?或者上部工具安装的撞锤是否不利地倾斜,这会导致工件没有 佳地重新成形或者工具磨损得更快?“虽然单个传感器数据本身通常没有意义,但通过合并数据可以准确回答这些问题,”P??ler说。

后但并非 不重要的是,真正的传感器无法连接到机器上的任何位置 - 例如,因为它们难以访问,或者因为安装过于耗时且昂贵。因此,有时会遗漏生产过程和机器条件的相关数据。IWU的解决方案是虚拟传感器。基于真实传感器,放置在机器的不同位置。根据它们的测量值,在虚拟传感器的意义上,数字双胞胎计算真实传感器在相关但不可访问的位置处拾取的值。“ 个例子是压机框架的变形:它可以通过这种虚拟传感器很好地显示出来,”P??ler说。“在欧盟项目I-Main中,我们能够展示出来。